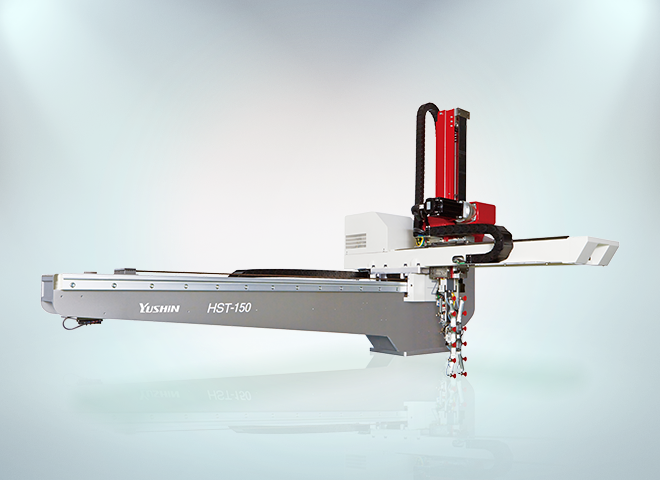

HST:高速・製品・取出ロボット

コンセプト

高速+制振による生産性向上

最適設計採用による駆動部質量の削減で高速動作を実現。上下軸はCFRP採用による振動減衰性能の向上に加えて、制振制御により制定時間を短縮する事で、生産性向上を実現

主な特長

-

最適設計

京都大学との共同研究最適設計とは、ロボットの機構やその動きを考慮し、CAE(計算機支援技術)により論理的な最適形状を求める手法。

近年、飛行機や車を軽量かつ信頼性の高い構造にするために応用されている手法です。

当社は京都大学との共同研究により、まずアタッチメントヘッドに採用、実用化の後、取出ロボットとしてHSA、TSXA、YCそしてHSTに採用しています。 -

日本機械学会賞(技術)受賞

学会でも高い評価2011年度、当社の「構造最適化技術に基づく高性能射出成形機用取出ロボットの開発」が日本機械学会賞(技術)を受賞しました。

-

高速

軽量高速化HSTシリーズは、最適化技術により部品や構造物など、それぞれを構造や形態にいたるまで軽量化。その結果、駆動部を約72.5kg削減、従来機比25.4%の軽量化に成功。それにより、駆動モータを大型化せずに従来機比9.2%の高速化を実現しました。また、最適化技術によって軽量化したため、単なる軽量化ではなく、「最適な状態で軽量化し、且つ高い剛性を確保」することができました。

-

制振

最適設計+CFRP+制振制御による制定時間短縮HSTシリーズは、最適設計により、固有振動数や、振動の減衰特性までを検討の対象にしました。その結果、整定時間(振動が基準値内に収まるまでの時間)の98.6%削減という、大幅な制振性の向上を実現しました。

-

BENEFITS1

タイマ時間削減大幅な整定時間の削減により、取出ロボットの各種タイマを短縮することが可能になり、実成形時のサイクルタイム短縮に貢献します。

-

BENEFITS2

安定取出動作時・停止時の振動が少なく、振動減衰性も高いため、精密成形品、微細製品などにおいても、高速で安定した取り出しが可能になりました。